UN CASO DE APLICACIÓN DE LA GESTIÓN DE PROYECTOS EN LA INDUSTRIA ARGENTINA DEL SHALE GAS: ANÁLISIS DEL CICLO DE FRACTURA CON ENFOQUE EN LAS INTER-ETAPAS.

SOL CINCUNEGUI*(a)- DIEGO G. ROSSIT(a)(b)- ROBERTO A. CASTAÑO(a)

(a)Departamento de Ingeniería, Universidad Nacional del Sur. Bahía Blanca, Argentina.

(b)Instituto de Matemática de Bahía Blanca, Universidad Nacional del Sur (UNS)-CONICET

sol_cincunegui@hotmail.com - diego.rossit@uns.edu.ar - roberto.castano@uns.edu.ar

Fecha recepción: abril 2022 Fecha aprobación: octubre 2022

ARK CAICYT: http://id.caicyt.gov.ar/ark:/s18539777/brb6daoi2

RESUMEN

La extracción de gas se caracteriza por ser una industria altamente competitiva donde las empresas están obligadas a examinar sus procesos de manera continua, para detectar oportunidades de mejora y así poder mantenerse en este mercado. En este aspecto, la Investigación de Operaciones permite abordar la mejora continua mediante un conjunto de herramientas y procedimientos sistematizados. Este trabajo se enfoca en un caso real de una empresa petrolera Argentina y particularmente en el análisis del proceso de inter-etapas del ciclo de fractura mediante herramientas de gestión de proyectos y estudio de tiempos. Dado que estas etapas son realizadas por empresas contratadas, con este análisis se propone identificar y trazar un conjunto de buenas prácticas deseables que debiera realizar una contratista para efectuar el proceso eficientemente. El objetivo es que este conjunto de buenas prácticas sirva para asesorar a las nuevas empresas contratistas que operen, y así mejorar el desempeño global de la empresa contratante.

PALABRAS CLAVE: Gestión de proyectos - Estudio de tiempos - Mejora continua - Industria shale gas o gas no convencional.

ABSTRACT:

Gas extraction is characterized as a highly competitive industry where companies are forced to continuously examine their processes to increase efficiency and stay in this market. In this aspect, Operations Research allows continuous improvement to be addressed through a set of systematized tools and procedures. This work focuses on a real case study of an Argentine oil company and particularly on the analysis of the inter-stage process of the fracturing cycle through project management and time study tools. Since this stage is carried out by contracted companies, the aim of this analysis is to identify a set of desirable good practices that a contractor can carry out in order to improve the efficiency and reduce the operation times. Thus, the objective is that handbook of good practices can be shared with new contractor companies that are hired so they can rapidly reach a standard level of efficiency that does not affect the performance of the company.

KEYWORDS: Project management - Continuous improvement - Study of time- Shale gas industry.

1. INTRODUCCIÓN

En un mundo cada vez más competitivo y dinámico, el análisis sistemático para la mejora de procesos es una parte importante de las tareas de gestión que debe llevar adelante cualquier organización para ser exitosa. Asimismo, las instancias de revisión de procesos e implementación de mejoras deben realizarse constantemente, permitiendo detectar desviaciones y falencias de los procedimientos e implementar actividades de mejora (Bhuiyan y Baghel, 2005; Molina, Rossit y Álvarez, 2021).

Esta necesidad ha llevado a desarrollar diversas estrategias y herramientas para optimizar procesos y mejorar la toma de decisiones. El presente artículo describe un trabajo de aplicación en el marco de la completación de pozos horizontales en la industria del shale gas. Aumentar la eficiencia en las actividades de completación es un objetivo común en la industria del gas (Manchanda, Bryant, Bhardwaj, Cardiff y Sharma, 2018). Particularmente, en este artículo se analizan los trabajos inter-etapas de manera de generar un conjunto de buenas prácticas que en casos de ser seguidos por la empresa contratista llevarían a una disminución de los tiempos inter-etapa y, por ende, a una mejora en la eficiencia del proceso. El objetivo es que este conjunto de buenas prácticas pueda utilizarse en el asesoramiento de las nuevas empresas contratistas que operen para que ello redunde en una mejora el desempeño global de la empresa contratante.

El artículo se estructura de la siguiente forma. En la Sección 2 se presentan las características del caso de estudio. En la Sección 3 se presentan los principales trabajos relacionados. En la Sección 4 se desarrolla el caso de aplicación. En la Sección 5 se discuten los resultados del caso de aplicación. Finalmente, en la Sección 6 se presentan las principales conclusiones de este trabajo y las líneas de trabajo.

2. CASO DE APLICACIÓN

El artículo se basa en una de las operaciones de una de las principales operadoras de la formación Vaca Muerta en la cuenca Neuquina, donde se produce gas no convencional. Desde allí se genera el 13% del gas que se consume en Argentina.

El análisis se enfoca dentro del proceso de construcción de pozos no convencionales, en la etapa de completación de los mismos. La empresa en cuestión busca mejorar la eficiencia de las actividades involucradas en el proceso, y el camino que encuentra para alcanzarlo y a través del desarrollo de sus proveedores es, por un lado, sugiriendo buenas prácticas y por el otro, relevando sus actividades para detectar puntos potenciales de mejora.

2.1. Enfoque metodológico

La metodología de trabajo aplicada para desarrollar el presente artículo fue relevar minuciosamente las inter-etapas del ciclo de completación de pozos de una prestadora de servicio con muy buena performance (en adelante, Compañía A), observando la totalidad de las tareas realizadas, la forma en que se realizaban y registrando sus duraciones. Una vez finalizado el relevamiento, se documentaron aquellas prácticas que pueden servir a otras compañías para mejorar la eficiencia de sus propias actividades. Este conjunto de buenas prácticas se distribuyó a las nuevas empresas contratadas de forma que puedan mejorar sus procedimientos y de esta forma colaborar con una mayor eficiencia de la empresa contratante.

Las herramientas de gestión de proyectos han demostrado ser eficientes para los tomadores de decisiones en proyectos extensos donde existen numerosas actividades que deben realizarse de forma coordinada intentando minimizar el tiempo de ejecución del proyecto así como el aprovechamiento de los recursos disponibles (Anderson, Sweeney, Williams, Camm y Cochran, 2018). En América Latina, los expertos han identificado a la gestión de proyectos como el principal factor para lograr una gestión de mantenimiento eficiente (Amendola, Artacho y Depool, 2017).

La industria del petróleo es un caso típico donde se realizan este tipo de proyectos ya que es una actividad altamente competitiva donde la optimización de los proyectos puede dar lugar a ahorros importantes (Badiru y Osisanya, 2016; El-Reedy, 2016). En la literatura encontramos varios ejemplos. Por ejemplo, Salazar et al. (2013) realizaron un estudio en una importante empresa brasileña del rubro definiendo un modelo teórico para la gestión de proyectos que tiene en cuenta conceptos de calidad y alcance del proyecto, grupo líder del proyecto, desempeño financiero del proyecto, entre otros. Haji‐Kazemi y Andersen (2013) presentaron una metodología para incorporar alertas tempranas mediante indicadores de desempeño en la gestión de proyectos a los efectos de detectar desviaciones y lo aplicaron en un caso de estudio de la industria del gas en Noruega. Ochieng, Ovbagbedia, Zuofa, Abdulai, Matipa, Ruan y Oledinma (2018) a través de entrevistas a ejecutivos de empresas petroleras que operan en el Reino Unido y Nigeria propusieron un enfoque basado en el conocimiento para mejorar las operaciones basadas en proyectos que prioriza la colaboración con otras empresas para lograr una mejora del desempeño de las operaciones. Abdulla, Alhashimi y Hamdan (2019) presentaron un estudio de la aplicación de herramientas de gestión de proyectos en Bahrein. Los autores evidenciaron que si bien este tipo de herramientas se usan en la mayoría de las empresas del rubro, las compañías aún podrían mejorar el desempeño de estas metodologías a partir de una mayor capacitación al personal sobre la utilización de las mismas. Shou Wang, Wu y Wang (2021) presentaron un enfoque novedoso para aplicar en las paradas de plantas a través de un reconocimiento del valor de las operaciones y de la administración de los flujos de materiales/personas que fue aplicado a un caso de estudio simulado en una planta de licuefacción de gas en Australia.

Como puede notarse, existen numerosos casos documentados de estudios o análisis de la aplicación de gestión de proyectos en países líderes en el campo de la explotación de gas y petróleo. El trabajo sobre casos de estudio ha sido reconocido como una metodología valiosa en la literatura relacionada ya que permite un desarrollo más profundo, típicamente combinando lo que es conocido como investigación de acción (action research) donde el investigador toma un rol activo en el desarrollo e implementación de los cambios a ser validados (Yin, 2009). Este artículo apunta a presentar un caso de estudio de la industria del shale gas en la República Argentina. Esta industria argentina si bien posee una gran potencialidad por las reservas con que cuenta el país presenta serios desafíos para mejorar su eficiencia y productividad (Parrondo, 2020).

Las herramientas de gestión de proyectos tienen como objetivo primordial eliminar desperdicios o actividades que no agregan valor a la productividad de una organización. De esta forma, eliminando desperdicios se logra disminuir los tiempos y costos de producción de la organización (Tejeda, 2011). Por ende, las empresas de la región pueden aprovechar estas herramientas especialmente teniendo en cuenta que el contexto en el cual se desenvuelven puede estar asociado a dificultades adicionales propias de la región tales como riesgos e incertidumbre los marcos normativos y fiscales (Waterworth y Bradshaw, 2018).

4. DESARROLLO DEL CASO DE APLICACIÓN

En esta Sección se desarrolla el caso de aplicación, describiendo las distintas etapas desde el Estado inicial, los pasos de la metodología de análisis y las mejoras propuestas.

4.1 Estado inicial y objetivo del estudio

Previo a comenzar el estudio de la operación de la Compañía A, la operadora contaba con un tiempo estándar (STD) para la duración de la inter-etapa de 45 minutos. Por otro lado, tomaba como referencia de la duración de las actividades comprendidas dentro de la inter-etapa, a los tiempos medios relevados en la operación de otra contratista (en adelante, Compañía B). Los mismos se enumeran a continuación:

● Mantenimiento de bombas: 30 minutos.

● Cambio de pozo de Wireline[1]: 45 minutos.

● Engrase de válvulas[2]: 0 minutos.

El principal objetivo de la empresa era poder resumir las buenas prácticas que permitan alcanzar un STD más ambicioso que el que tenían actualmente y, de esta forma, podría sugerir a las prestadoras de servicio cómo trabajar para reducir la duración de las tareas a la vez que contarían con un tiempo de referencia para evaluar su performance.

4.2 Relevamiento de inter-etapas - Compañía A

El primer paso para definir metodologías de trabajo y tiempos de referencia, fue registrar las actividades que ocurren durante las inter-etapas, con sus respectivas duraciones.

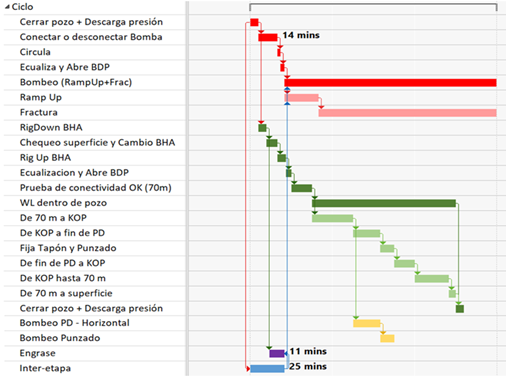

Previo al inicio, se contaba como referencia la secuencia de actividades programadas con sus duraciones para un PAD de 2 o más pozos, los cuales pueden verse representados en la FIGURA 1. Un PAD es zona explotada en una locación, la cual típicamente está compuesta por uno, dos, o más pozos. A continuación, se detalla el significado de las abreviaciones utilizadas en la FIGURA 1: Boca de pozo (BDP), Bottom hole assembly: (BHA), Keek of point (KOP) y Pump down (PD). Luego, en la TABLA 1 se resume el porcentaje de la incidencia de las actividades que forman parte del camino crítico del ciclo de fractura, según la siguiente ecuación:

![]()

FIGURA 1. Secuencia de actividades programadas con sus duraciones para un PAD.

TABLA 1. Incidencia de las actividades que forman el camino crítico del ciclo de fractura.

La etapa del ciclo sobre la que se puede inferir para modificar la duración, es la inter-etapa, ya que las demás están condicionadas por el programa de fractura y las condiciones de bombeo que este exige. Por tal motivo, el foco del análisis se centra en las actividades que se desarrollan durante las mismas.

Las actividades observadas a la Compañía A se clasifican y resumen a continuación:

● Set de fractura:

○ Bombas: se identificaron los mantenimientos realizados en cada inter-etapa, definiendo si su naturaleza fue correctiva o preventiva, sobre qué componentes se realizaban, y si se hacían online u offline. Adicionalmente, se analizó cómo estaba compuesto el equipo de trabajo, cómo se distribuían las tareas y con qué equipamiento contaban.

○ Equipos de baja presión: se analizó cuán frecuente se les realizaban mantenimientos, y en qué momento eran ejecutados.

● Válvulas e instalación de boca de pozo: se observó qué válvulas se engrasaban, con qué frecuencia, y qué impacto tenía esta tarea sobre la inter-etapa. Al igual que con el set de fractura, se identificó cómo estaba compuesto el equipo de trabajo y cómo se organizaban para realizar las tareas asignadas.

● Wireline: si bien, en el PAD en análisis esta máquina no interfería en el camino crítico, se observaron las tareas realizadas por el equipo de trabajo, la frecuencia de las mismas y como estaba compuesto y organizado el equipo de trabajo, para poder definir en qué situación estas tareas podrían ingresar en el camino crítico.

4.3 Mejoras del ciclo de fractura

Finalizado el análisis de actividades y tiempos, se resumieron los puntos claves que permitieron a la Compañía A tener una performance mucho mejor (inter-etapas de 18 minutos en promedio) que la exigida por el STD actual (inter-etapa de 45 minutos). Los mismos se desarrollan a continuación.

4.3.1 Set de fractura

La compañía A cuenta con un mínimo de bombas conectadas al inicio de la operación, tal que les permita trabajar a un 65% de su potencia nominal.

Esta prestadora de servicios planifica los mantenimientos preventivos de las bombas, para poder evitar la aparición de fallas, que generen demoras. Esta planificación se basa en un cálculo de etapas teóricas que cumple cada bomba, en función de las carreras que realiza cada pistón, las cuáles se miden con sensores que alimentan un software. Si bien la cantidad de etapas está definida, la herramienta se retroalimenta continuamente de los datos reales, con el fin de realizar ajustes en caso de que sea necesario.

Ahondando sobre los mantenimientos de bombas, se tiene una primera clasificación según la naturaleza de los mismos: correctivos o preventivos. Se observó que siempre se intenta realizar los mantenimientos offline, de forma que la única tarea que quede dentro del camino crítico de la inter-etapa, sea la desconexión de la bomba, y la conexión de su sustituta. Así, todo el mantenimiento se realiza en paralelo al bombeo de la fractura. Asimismo, cuando en una inter-etapa hay demasiados mantenimientos por realizar, o surja algún mantenimiento correctivo, se realiza en línea, pero esto es evitado siempre que se pueda. Adicionalmente, para reducir y concentrar el desgaste de los elementos, se deja el 40% de las bombas operativas para bombear fluido limpio (sin arena). De esta forma, estas bombas sufren menor desgaste y no es necesario realizarles mantenimientos preventivos planificados.

Otro punto importante identificado fue la forma en que se realizaban los movimientos y mantenimientos de estos equipos: instantes antes de finalizar el bombeo, un supervisor informaba qué bomba/s se intervendría/n y asignaba los responsables de las mismas. Se disponían de camiones para retirar las bombas de la zona de presión. Una vez posicionada la bomba en zona segura, se colocaba próxima a ésta un camión que contaba en su interior con un taller de herramientas y repuestos para reducir la distancia recorrida por los operarios. La cantidad de personas asignada a cada tarea era la justa y necesaria para poder llevar a cabo la labor, pero sin entorpecer la misma.

Por último, se observó que se minimizan la cantidad de pruebas de hermeticidad de líneas. Este chequeo se realizaba solo cuando ingresaba una nueva bomba a la línea, para corroborar que la unión realizada quedara estanca.

4.3.2 Wireline

La Compañía analizada contaba con Wireline (WL) independiente del set de fractura, siendo esto muy beneficioso, ya que quitaba completamente del camino crítico todas las tareas vinculadas a este equipo. Esta independencia se obtuvo mediante la combinación de tres factores:

● WL cuenta con una isla exclusiva de bombas para poder realizar los bombeos de Pump Down, dejando libres a las bombas del set.

● Se utilizaron dos tecnologías que tienen objetivos similares, tendientes a ser redundantes, pero con algunos beneficios particulares:

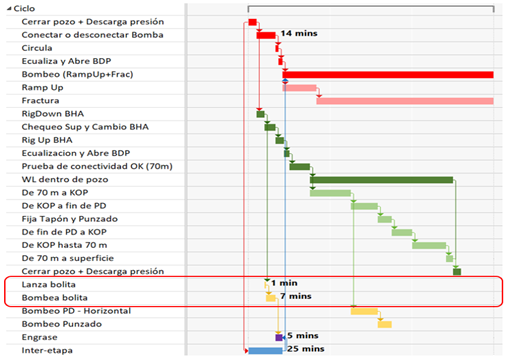

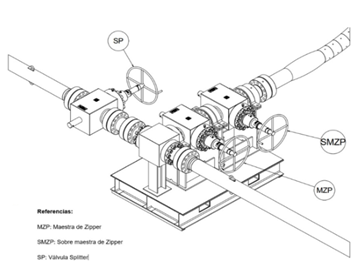

○ Monoflex (FIGURA 2): Es un sistema flexible, que conecta el Stack con el Zipper mediante uniones bridadas. Por un lado, el contar con uniones bridadas permite reducir la zona de exposición a alta presión, posibilitando la desconexión del WL mientras el set de fractura está operando. Además, al ser una única pieza flexible, disminuye la cantidad de uniones, reduciendo el tiempo y complejidad del montaje inicial, la cantidad de torqueos preventivos durante la operación.

FIGURA 2. Tecnología monoflex para Wireline.

○ Rig Lock: Es una tecnología que permite desconectar remotamente a WL de la boca de pozo. Esto es muy beneficioso para cuando no se cuenta con uniones bridadas, ya que permite hacer la desconexión simultáneamente o en paralelo al trabajo de fractura al no haber necesidad de ingresar personal a la zona de alta presión, tarea no permitida durante la fractura por regulaciones de seguridad.

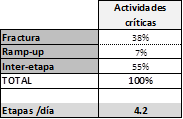

● Se utilizaron tapones tipo “Ball in place” (FIGURA 3), esta tecnología elimina la tarea de bombear la bola una vez finalizada cada carrera de Wireline. Si bien, con la utilización de Monoflex y/o Rig Lock esta tarea podría realizarse en paralelo a la fractura, en casos críticos, podría ser necesario bombear la bola con el set, extendiendo el tiempo de inter-etapa.

FIGURA 3. Localización de actividades relacionadas a tapones tipo “Ball in place” en la red de actividades.

Adicionalmente, se realizaban las carreras de modo de ir siempre dos pozos adelantados al trabajo de fractura, con el fin de reducir el impacto al set en caso de producirse alguna falla o contingencia.

Existen una serie de mantenimientos preventivos (mantenimiento de punta de cable, cambio de Casing Collar Locator CCL, cambio de punto débil mecánico, etc.) que se realizan frecuentemente. Siempre se procuró programar estas tareas de forma que no demoren el avance del set. Para esto se utilizaban distintas estrategias: se realizaron las actividades de punzado en los pozos ya perforados, actividad para romper la hermeticidad del pozo perforado y entubado para facilitar el intercambio de fluidos entre la superficie y la formación, adelantados, la coordinación con mantenimientos mayores del set, y a que las cuadrillas adelantaban todas las tareas posibles (por ejemplo, contar con tubos de flujo pre-armados antes de necesitar cambiarlos).

4.3.3. Válvulas

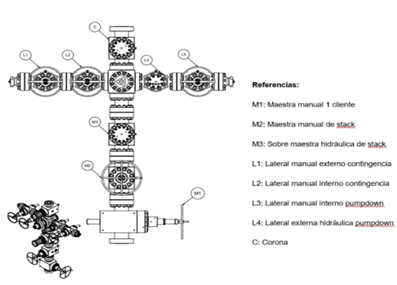

El punto fundamental de la mejora en este punto fue contar con dos sistemas complementarios pero independientes entre sí. Estos sistemas son:

· Válvulas actuadas (FIGURA 4): Las válvulas más críticas tenían un sistema de apertura/cierre actuado, lo que permitía operarlas sin necesidad de ingresar a la zona de alta presión. De esta forma, estas válvulas podían engrasarse mientras se estaba fracturando otro pozo.

(a) Stack

(b) Zipper con Splitter.

FIGURA 4. Esquema donde pueden identificarse todas las válvulas actuadas comprendidas en un Stack -subFIGURA (a) y Zipper con Splitter -subFIGURA (b).

· Comando de engrase a distancia: este sistema contempla que cada válvula tenga un puerto conectado al manifold de comando (un colector para suministrar con grasa a las distintas válvulas sin interferir en el camino crítico del set de fractura -FIGURA 5-), de forma que desde una distancia considerable pueda realizarse el engrase, operando las válvulas también a distancia. Si bien para hacer esto, es necesario tener el sistema de válvulas con apertura/cierre a distancia, también evita que los operarios deban realizar la conexión de manguera a cada puerto de engrase, cambio de mangueras en el manifold de engrase, entre otras actividades, contribuyendo a disminuir el tiempo de inter-etapas.

FIGURA 5. Manifold de engrase.

Aun así, no todas las válvulas se podían engrasar a distancia y paralelo a la fractura, ya que algunas requerían un ciclaje manual, pero la incidencia de esta tarea en la inter-etapa se redujo considerablemente. Para alcanzar estas mejoras, además de la tecnología utilizada, fue fundamental la comunicación y coordinación con todos los integrantes de los equipos de trabajo, en especial con el coordinador, ya que este es quién daba aviso de la cercanía del fin de la fractura para que los operarios puedan estar en su puesto de trabajo para realizar las tareas que tenían asignadas.

5. PRINCIPALES RESULTADOS DEL ANÁLISIS

Con la observación y análisis de su operación en dos PADs se documentaron los cambios que la compañía había incorporado para mejorar su performance, siendo los siguientes los más importantes e impactantes en la operación:

- Incorporación de tapones tipo Ball in place;

- Isla de Pump Down independiente;

- Camión de mantenimiento;

- Software de mantenimiento;

- Mantenimientos offline;

- Sistema Rig Lock y Monoline;

- Wireline independiente del set de fractura;

- Engrase a distancia;

- Coordinación y comunicación constante entre los distintos equipos de trabajo.

Con la compilación de la información recaudada, se generó un documento que se entrega a las empresas prestadoras de servicio que trabajan para la Compañía A, con el fin de servir como guía de buenas prácticas para que puedan alcanzar mejoras en sus tiempos de ciclo.

6. CONCLUSIONES

El análisis de camino crítico de un proyecto es una herramienta útil de la investigación de operaciones que permite el estudio pormenorizado de las duraciones e interrelaciones entre actividades y con esto, identificar oportunidades de mejora acortando los tiempos de la ruta crítica. En este trabajo se abordó un caso de aplicación del proceso de inter-etapas del ciclo de fractura de una empresa petrolera. Particularmente, se intentaron identificar las razones que llevaban a que una compañía contratista pudiera realizar las actividades del proceso de inter-etapas en 18 minutos, siendo este tiempo igual al 40% que el tiempo estándar estimado por la empresa (45 minutos).

Los resultados de este análisis permitieron identificar estas razones encontrándose que las mismas se vinculan a la disponibilidad de equipamiento específico de altas prestaciones. Con esta información se confeccionó un manual de buenas prácticas para que otras compañías contratistas que en el futuro debieran realizar el proceso de inter-etapas del ciclo de fractura para la empresa puedan beneficiarse del estudio para que ello redunde en una mejora el desempeño global de la empresa contratante. Por lo tanto, se considera que se alcanzó el objetivo previsto. Los pasos a futuro son mantener este manual de buenas prácticas actualizado intentando encontrar, junto con las empresas contratadas, otras oportunidades de mejora adicionales en el ciclo de fractura que permitan continuar reduciendo los tiempos de trabajo.

7. REFERENCIAS

Abdulla, H., Alhashimi, M., y Hamdan, A. (2019). The Impact of Project Management Methodologies on Project Success: A Case Study of the Oil and Gas Industry in the Kingdom of Bahrain. In Handbook of Research on Implementing Knowledge Management Strategy in the Public Sector (pp. 418-437). IGI Global.

Amendola, L., Artacho, M., y Depool, T. (2017). Análisis de los factores clave para mejorar la gestión del mantenimiento en la industria de Oil&Gas en América Latina. DYNA-Ingeniería e Industria, 92(5).

Anderson, D., Sweeney, D., Williams, T., Camm, J., y Cochran, J. (2018). An introduction to management science: quantitative approach. Cengage learning.

Badiru, A., y Osisanya, S. (2016). Project management for the oil and gas industry: a world system approach. CRC Press.

Bhuiyan, N., & Baghel, A. (2005). An overview of continuous improvement: from the past to the present. Management decision.

El-Reedy, M. (2016). Project management in the oil and gas industry. John Wiley & Sons.

Haji‐Kazemi, S., y Andersen, B. (2013). Application of performance measurement as an early warning system: A case study in the oil and gas industry. International Journal of Managing Projects in Business.

Manchanda, R., Bryant, E., Bhardwaj, P., Cardiff, P., y Sharma, M. (2018). Strategies for effective stimulation of multiple perforation clusters in horizontal wells. SPE Production & Operations, 33(3), 539-556.

Molina, R., Rossit, D., & Álvarez, A. Mejora de procesos en la gestión mediante implementación del Ciclo PDCA: caso de aplicación en empresa de servicios. Revista de la Escuela de Perfeccionamiento en Investigación Operativa, 29(49), 62-80.

Ochieng, E., Ovbagbedia, O., Zuofa, T., Abdulai, R., Matipa, W., Ruan, X., y Oledinma, A. (2018). Utilising a systematic knowledge management based system to optimise project management operations in oil and gas organisations. Information Technology & People, 33(2), 527-556.

Parrondo, L. (2020). El impacto de la transformación digital en la industria de Oil & Gas en la Argentina. Tesis de Grado. Universidad de San Andrés, Argentina.

Salazar, J., Rodrigues, R., Rodrigues, M., y Castro, T. (2013). A conceptual model for project management of exploration and production in the oil and gas industry: The case of a Brazilian company. International Journal of Project Management, 31(4), 589-601.

Shou, W., Wang, J., Wu, P., y Wang, X. (2021). Lean management framework for improving maintenance operation: Development and application in the oil and gas industry. Production Planning & Control, 32(7), 585-602.

Tejeda, A. (2011). Mejoras de lean manufacturing en los sistemas productivos. Ciencia y Sociedad, 36(2), 276-310.

Waterworth, A., y Bradshaw, M. (2018). Unconventional trade-offs? National oil companies, foreign investment and oil and gas development in Argentina and Brazil. Energy policy, 122, 7-16.

Yin, R. (2009). Case study research: Design and methods. Cuarta edición. Sage Publications.